Как сделать обогащенный сплав

Добавил пользователь Алексей Ф. Обновлено: 29.08.2024

Эти методы не пригодны для извлечения золота из рудных месторождений, в которых содержание его может составлять только 10-5 % или меньше. Типичный современный метод пе¬реработки таких руд заключайся в следующем. Руду сначала дробят, а затем размалывают до получения тонкоизмельченной массы, что необходимо для эффективного извлечения золота. Часть золота до сих пор извлекают с помощью операций грави¬тационного обогащения, амальгамирования, перегонки в ре¬торте и плавки, которые в современной технологии значительно усовершенствованы. Отходы этих процессов не отправляют в отвалы, а обрабатывают раствором цианида щелочного ме¬талла, пропуская при этом через раствор сжатый воздух. В ре¬зультате химической реакции оставшееся в породе золото рас¬творяется с образованием цианистого комплекса. Полученный раствор фильтруют, чтобы отделить пустую породу, а золото осаждают металлическим цинком.

Большую часть золота очищают методом хлорирования. Для этого через расплавленное золото пропускают газообразный хлор, при взаимодействии с которым серебро и неблагородные металлы превращаются в хлориды, всплывающие на поверх¬ность расплава, откуда их легко удалить. Этим способом полу¬чают 99,5 процентное золото; если необходима дальнейшая очистка, применяют электролиз. Электролитом служит раствор Н[АuСl]4 в соляной кислоте; анод отливают из сырого, а катод из очи¬щенного золота. Чистое золото осаждается на катоде, а пла¬тину и палладий можно извлечь из анодного шлама.

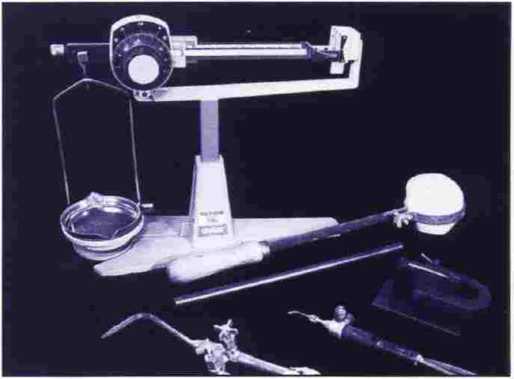

Иногда необходимо приготовить особенный сплав (дня использования в ламинате), который нельзя приобрести. Как я говори! ранее, я думаю, что лучше покупать готовый металл, но, зная то, как изготовить качественный листовой металл, вы увеличивает для себя выбор вариантов мокуме. Ниже приведен список оборудования, необходимого для изготовления собственного сплава.

Для горелок, которыми я работаю в мастерской, я предпочитаю использовать кислородно-пропановую смесь или смесь кислород - природный газ. Эти смеси горят гораздо чище, чем кислородно-ацетиленовые, у которых и пламя ярче. Яркое пламя не только мешает определять температуру в процессе пайки и 1шавки, но и крайне усложняет процесс определения температуры по цвету металла при сплавлении в мини-печи, которая будет описана в Главе VII.

Если у вас есть электроти гель для плавки, то это даже лучше. В процессе плавки он заменяет горелку и сам тигель. Благодаря этому весь процесс становится более управляемым и более точным, но такой тигель не является необходимостью. В связи с тем, что максимальная температура, которую можно достичь в ручном тигле - около 1100°С, вы будете несколько ограничены в выборе сплавов. Для плавки горелкой подойдет обычный керамический тигель или даже тигель, извлеченный из литейной машины и снабженный ручкой.

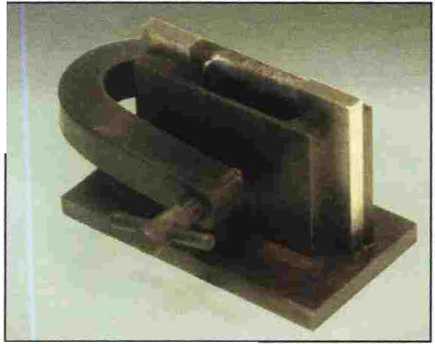

Я предпочитаю разъемные изложницы, поскольку я устанавливаю металлические прокладки таким образом, чтобы толщина отливки была приблизительно на 30% больше максимального развода валков. Это позволяет мне уменьшить толщину металла проковкой перед прокаткой в вальцах, благодаря этому улучшается структура металла. Если у вас нет изложницы, вы можете попытаться отливать слиток в воду, как показано на стр. 33, но это приспособление стоит минимальных затрат на его приобретение.

Чтобы приготовить определенный сплав, начните с тщательной очистки металлов, которые вы будете использовать, при помощи крацевания и отбеливания. Вы можете нагреть металл и отбелить его в горячем состоянии, тогда процесс очистки будет более быстрым, при этом проверьте, что вы полностью удалили оксидную пленку, образовавшуюся при нагреве. Смочите абразивную.

губку ScotchBrite в мыльном растворе и очистите металл, затем высушите его и взвесьте. Перед отливкой необходимо подготовить изложницу. Прокрацуйте внутренние поверхности изложницы, затем слегка прокоптите их при помощи газовой горелки или пламени свечи. Это поможет снизить уровень кислорода в изложнице при отливке металла и удалить из нее готовый слиток.

Соберите изложницу. Начинайте с самой толстой, поскольку при этом вы сможете проковкой и прокаткой изменить степень зернистости металла. Я планирую объем изложницы так, чтобы расплавленный металл по;шосгью заполнил и саму форму, и заливную воронку. Эта часть изложницы играет ту же роль, что и литниковая чаша в опоке, снимая усадку и удаляя пористость с самого слитка. После отливки ее спиливают и оставляют для переплавки. Наконец, проверьте, нет ли щелей на дне изложницы, через которые может вылиться расплавленный металл, затем поместите ее в прокалочную печь, разогретую приблизительно до 90°С. Вам необходимо будет поэкспериментировать, чтобы подобрать соответствие температуры изложницы металлическому расплаву. Она должна быть холодной, насколько это возможно, при этом металл должен свободно заполнять форму, не образуя холодных швов. Нельзя нагревать изложницу при помощи горелки. При нагреве стали горелкой, внутри формы образуется конденсат, и если поверх него заливать расплавленный металл, созданный пар будет выталкивать металл наверх. От этого вы можете запросто пострадать, кроме этого, вы себя будете неудобно чувствовать, если ваши коллеги окажутся свидетелями этого.

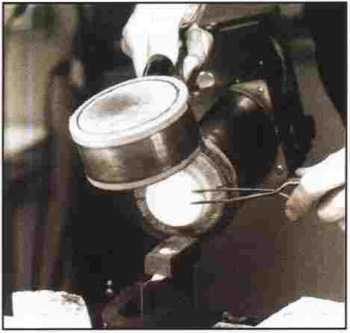

Когда металл достигнет наименьшей степени вязкости, и вы убедитесь в том, что все ингредиенты тщательно перемешаны, значит, подошло время для отливки. Быстро, но тщательно размешайте расплав при помощи графитового стержня и, не прекращая нагрев, снимете излишки флюса или угля. Установите изложницу (или попросите своего помощника) для заливки металла на огнеупорную поверхность, так чтобы катти не скатывались на вашу обувь. У меня было несколько печальных опытов, включая лопнувшие Nike Air, поэтому будьте осторожны.

Бросьте еще щепотку флюса и ровно, быстро и мягко влейте металл, стараясь не расплескать металл. Примечание: У большинства изложниц очень узкое отверстие, к которому очень сложно подобраться тиглем, полным расплавленного металла. Чтобы избежать расплескивания, я вырезаю из угольного блока небольшую воронку. Проволокой или зажимом прикрепите ее к изложнице ивлейте в нее металл. Сразу, как только это станет возможным, извлеките слиток и проверьте его на наличие пустот, впадин, углублений, раковин или холодных швов. Если вы нашли все что угодно, кроме плотного, гладкого слитка, отлейте его заново, пока все оборудование еще остается горячим.

Если вы пользуетесь электротиглем, процедура, в основном, та же, за исключением того, что теперь я настоятельно рекомендую использовать воронку. Из-за неуклюжести тигля очень трудно прицелиться в заливное отверстие изложницы. Воронка направит металл именно туда, куда вам нужно.

Открытие следующего этапа этого процесса позволило мне несоизмеримо улучшить качество листового металла и облегчить его изготовление. После удаления цоколя отливки прокуйте слиток с двух сторон. Это не просто рихтовка, вам, по сути, нужно вдавить металл сам в себя. Благодаря этому происходит размельчение крупных зерен, которые образовались в процессе затвердевания, кроме того, благодаря этому вы получите более плотный лист, который легче провальцевать. Перед отжигом и прокаткой в вальцах толщину слитков из сплавов с высоким содержанием меди необходимо уменьшить на 40%. Для всех остальных сплавов - как минимум, на 25%. После проковки, счегка простуч1гге, чтобы выровнять поверхность. Запомните: Золотые и серебряные сплавы можно проковывать при красном, но не при оранжевом свечении. Серебряные и платиновые сплавы перед проковкой необходимо охлаждать до черного свечения .либо полностью. Горячая проковка происходит быстрее, но она более опасна. Если только вы не любитель беспорядочного узора прожженных пятен на полу мастерской, которые будут неизбежно появляться от откалывающихся кусочков металла, проковывайте на холодную.

После снятия поверхностного слоя слиток готов к прокатке в вал шах. Начинайте прокатку, постепенно уменьшая толщину металла, при этом валки сводите каждый раз на постоянную величину. Первоначальное уплотнение важно для формирования хорошей степени зернистости. Для основных медных сплавов прокатывайте без отжига до уменьшения толщины вдвое. Не допускайте сворачивания листа, это легко сделать, если каждый раз перед прокаткой его переворачивать. Если лист все же закручивается, немедленно простучите его кожаной киянкой, либо пропустите его через вальцы под углом в 30°. Затем поверните его на 30° вобратном направлении. В промежутках между отжигами я предпочитаю прокатывать металл в одном направлении. Посте отжига можно сметпъ направление вальцовки.

Иногда на этом этапе появляются разломы по краям или зигзагообразные трещины на поверхности. Их лучше отрезать, снять напильником или ошлифовать, чем отжечь слиток. Их появление означает, что отливка плохого качества, либо слиток недостаточно прокован. Если они продолжают появляться, расплавьте металл и отлейте слиток заново. Когда вы уменьшили толщину металла на 50%, можете его отжечь и продолжить прокатку в вальцах до достижения желаемой толщины. Я считаю, что листовой металл должен составлять максимум

4 от первоначальной толщины слитка. К этому моменту все изъяны и проблемы дадут о себе знать, и вы будете уверены в том, что ваша металлическая пластина цельная и имее т хорошую внутреннюю структуру.

Если при приготовлении сплава и при изготовлении i пастилы у вас появляются проблемы, вот что вы можете попытаться сделать:

Снизьте температуру изложницы, которая должна бьггь максимально холодной. И все же при этом металл должен полностью заполнять форму, не образуя холодных швов.

Большинство медных сплавов можно подвергать горячей вальцовке, хотя я этого не рекомендую для сплавов с высоким содержанием золота или серебра. Кроме того, поскольку этот способ более опасный, необходимо принять все меры по обеспечению собственной безопасности. Если вы решите подвергать металл Горячей вальцовке, вам будет необходима помощь ассистента.

Последний случай был со стареньким ноутбуком, у которого, по словам прежнего его хозяина, в каком-то подвале за тысячу рублей поменяли разъем питания после того, как старый перестал контачить. Со временем с контактом в этом разъеме снова возникли проблемы и я, обнаружив, что разъем просто плохо припаяли и он просто болтался в плате, взял и пропаял разъем, как следует. Но прошло время и неисправность вернулась.

Как вы догадались, причина у всех этих явлений одна и она упомянута в заголовке статьи и показана на КДПВ. Но откуда он взялся на платах и даже в ноутбуке?

Казалось бы, немножко сплава Розе должно не очень сильно изменить свойства припоя. Но это не так. Почему — давайте вспомним, что сплав Розе — это тройная эвтектика в системе олово-свинец-висмут.

Поговорим об эвтектике

Давайте посмотрим на фазовую диаграмму двухкомпонентной системы с неограниченной растворимостью в жидком состоянии и незначительной растворимостью в твердом. По горизонтальной оси здесь отложен состав сплава, а по вертикальной — температура. А линии на ней представляют собой зависимости температур начала плавления (солидус — ADCB) и конца плавления (ликвидус — AEB). Еще есть две ветви, отделяющие области однородного твердого раствора от двухфазной области, но они нас сейчас не будут интересовать. В области между солидусом и ликвидусом мы имеем двухфазную систему из расплава и твердой фазы.

Точка E — особая, в ней солидус и ликвидус касаются друг друга: сплав такого состава наиболее легкоплавкий и плавится он сразу, подобно чистому металлу. Это и есть эвтектика. Хороший припой обычно представляет собой именно эвтектику и именно таким является ПОС-61 или ПОС-63.

А если состав сплава не соответствует эвтектике? Приходилось вам когда-нибудь паять припоем ПОС-40, который обычно продавался в советских хозмагах в виде толстого прутка? Под жалом паяльника он сначала превращается в своеобразную кашу, а потом только плавится окончательно. Затвердевает он в обратном порядке, сначала превратившись в кашу, а затем застыв окончательно.

А теперь добавим ножек висмут

А если добавить третий компонент, который также свободно растворяется в жидком состоянии, но не растворяется в твердом… Тут нам нужно уже рассматривать трехкомпонентную систему.

В общем-то, такая система ведет себя аналогично двухкомпонентной. Тут тоже есть состав из трех компонентов, где температуры солидуса и ликвидуса равны. И температура ее плавления еще ниже, чем температуры двойных эвтектик в каждой из трех двойных систем, составляющих тройную.

На данном рисунке изображен ликвидус, который из линии превратился в поверхность. А солидус… Солидус — это горизонтальная плоскость почти на весь треугольник (кроме свинцового угла — там интерметаллическая фаза). Для системы свинец-олово-висмут ее положение соответствует постоянной температуре 96°С — температуре плавления сплава Розе.

Так что если мы добавим к сплаву олово-свинец немного висмута, мы получим сплав, который начинает плавиться при 96°С.

Кинетический фактор

Кинетика — это раздел химии, посвященный скорости протекания химических процессов. Пайка — процесс быстрый и кратковременный, точка пайки быстро разогревается до плавления припоя и быстро остывает. К чему это ведет?

Чем грозит?

Выводы

PS:

Подобная же ситуация возникает, если вы вдруг столкнетесь с оловянно-висмутовым припоем. Такой припой, будучи малотоксичным (висмут гораздо менее токсичен, чем свинец) и легкоплавким (Tпл = 139°С), был бы отличным бессвинцовым припоем, если бы не образование тройной эвтектики при попадании свинца. Например, при ремонте платы, паяной таким припоем, с использованием обычного оловянно-свинцового припоя. Тем не менее, такой припой, как указывает Habra_nik, имеет определенный уровень популярности в Японии. Так что нужно быть внимательным при ремонте современной японской электроники.

Поверхностное насыщение стали углеродом повышает ее твердость и износоустойчивость. Этот процесс называется цементацией. С его помощью в домашних условиях можно в разы улучшить любой стальной инструмент из низкокачественного сплава.

Что потребуется:

- горн;

- древесный уголь;

- профильная труба или листовая сталь.

Процесс цементации стали в домашних условиях

Суть процесс заключается в размещении изделия из мягкой стали в контейнер, наполненный древесным углем. Затем они нагреваются докрасна и выдерживаются при такой температуре пару часов. За это время поверхность стали насыщается углеродом, от чего она становится более твердой.

В зависимости от размера изделия для цементации, в качестве контейнера для него можно использовать отрезок профильной трубы или короб, сваренный из листовой стали.

Далее нужно измельчить в крошку древесный уголь и насыпать его на дно емкости, затем в нее помещается изделие для науглероживания. Контейнер полностью заполняется углем и заваривается.

Емкость с заготовкой укладывается в горн и разогревается докрасна. Ориентируясь по цвету побежалости нужно поддерживать температуру 950-1000°С. Для науглероживания 1 мм стали требуется продолжать нагрев 5 часов. Естественно всю толщу металла делать твердой не нужно, достаточно только тонкого поверхностного слоя.

Выдержав заготовку нужное количество времени, необходимо ее извлечь из горна и уложить остывать на песок. После остывания контейнер разрезается, и изделие вынимается.

Закалка перестроит структуру металла, сделав его очень твердым. После цементации продолжительностью 1 час даже обычный гвоздь будет тверже напильника и сможет работать как керн по любым сталям.

Смотрите видео

Читайте также:

webdonsk.ru

webdonsk.ru