Как сделать нож из глины

Добавил пользователь Cypher Обновлено: 09.10.2024

Полимерная глина — материал поистине уникальный, в умелых руках его функционал совсем не имеет границ. Из этого волшебного состава можно сделать многое:

- детские игрушки;

- авторские куклы;

- бижутерия;

- сувениры;

- посуда;

- предметы декора и многое другое.

Естественно, блестящий результат достигается не только за счет опыта и фантазии мастера, но и при помощи специальных инструментов.

Виды инструментов

Гнущиеся лезвия

С их помощью можно сделать ровный прямой или округлый срез. В рависимости от длины, лезвия используют по-разному. Длинными гибкими делают изогнутые срезы, а более жесткими и короткими отрезают маленькие детали (например, колбаски).

Стек — небольшая палочка из дерева, металла или пластика, необходимая для лепки мелких деталей из пластилина и подобных по консистенции материалов.

В работе с полимерной глиной активно используется стек с 2-мя закругленными краями для формирования крупных цветов (мак, роза, орхидея) на молдах. Как правило, он металлический.

Коврик для раскатывания

Если не хотите навсегда испортить внешний вид стола, используйте коврики для раскатывания . Это может быть любая гладкая рабочая поверхность, но при этом не скользкая, подойдут как кафельные, стеклянные поверхности, так и бумага формата А4.

Деревянные доски лучше не использовать, они быстро повреждаются, могут впитывать частички глины (есть риск окрашивания ими чистого материала).

Молды

Силиконовые формы для заливки - вещь 1-й необходимости при изготовлении бижутерии: бусины, серьги, кулоны, броши. Они могут быть разных форм и размеров: от представителей флоры и фауны до геометрических и абстрактных фигур и т.д.

Не обойтись без формочек и при создании объемных изделий: кукол, ангелочков и прочих сувениров. Среди рукодельниц наибольшей популярностью пользуются молды из силикона.

Каттеры

Синонимом молдов являются каттеры (металлические или пластмассовые рамки). Если необходимо быстро сделать множество одинаковых деталей, то без каттеров точно не обойтись, рамочки работают по принципу формочек для выпечки (можно активно использовать их не по прямому назначению, а для нужд творчества) в кулинарии — выдавливаются на поверхности пласта полимерной глины.

Текстурные листы

Добиться необычного эффекта — рельефного рисунка помогут текстурные листы . Достаточно прижать пластину с орнаментом к поверхности керамики, затем аккуратно его снять и. вуаля — мгновенное декоративное покрытие готово.

В качестве штамповки для полимерной глины также используют соцветия и листья живых растений.

Как это работает?

К заготовке прикладывается цветок или веточка, прикатывается скалкой и аккуратно снимается до запекания. Вариант бюджетный, при этом неповторимый, всякий раз можно создать новую коллекцию узоров.

Акриловый ролик

Большой плюс акрилового ролика заключается в том, что к нему не липнет глина, что существенно сокращает время работы и расход материала.

Экструдер

Экструдеры — шприцы, как в кулинарии, вещь незаменимая при работе с полимерной глиной, особенно если мастер занимается изготовлением бижутерии.

Масса пропускается через шприц с фигурным отверстием (форма сердца, звезда и т.д.), на выходе получается колбаска нужной формы и размера. Вручную подобного эффекта достичь невозможно.

Можно сделать бюджетный вариант инструмента из медицинского шприца.

Паста-машина

Если вы пробовали работать с полимерной глиной, то наверняка слышали о паста-машине . Механическая помощница раскатывает идеально ровные пласты, той толщины, которая нужна для изделия. Также она умеет смешивать от 2-х и более цветов, делает красивые переходы.

Если раскатать пласт, вы сможете без паста-машины, то самостоятельно сделать нужный оттенок, вряд ли получится.

Печь для запекания заготовок. В этом случае рукодельники разделились на 2 лагеря: одни используют специальную духовку, другие — бытовую. Главное условие — температура нагревания: 110-130 градусов по Цельсию — ниже поделка может не затвердеть, выше — оплавиться. Микроволновая печь или кипящий чайник не заменят духовой шкаф.

Для контроля температуры советуем пользоваться термометрами.

Вы с легкостью превратите пространство жилой комнаты в ремесленную мастерскую по производству крафтовых изделей из полимерной глины. Для этого понадобится базовый набор инструментов, ловкость опытных рук и неутолимая жажда творчества.

Японские мечи катаны знакомы почти каждому россиянину. Останови любого на улице, и спроси, как выглядел славянский меч , многие задумаются. Но вот про то, что японский меч называется катана, знают почти все.

Вот только мало кто догадывается, что означает линия на клинке, которая волнообразно идёт вдоль всего клинка катаны снизу. Некоторые считают, что это такой тип дамасской стали . Но на самом деле эта линия, называемая хамон, появляется после традиционной японской зонной закалки. Многие современные кузнецы-оружейники пытались узнать у японцев секрет их зонной закалки, но те традиционно отмалчиваются. А зачем раскрывать древние секреты, которые к тому же приносят отличный доход?

Вроде бы ничего сложного тут и нет, намазал клинок глиной частично – вот тебе и зонная закалка получится. Но только ингредиенты этой самой замазки не раскрываются, а именно они способны придать клинкам те мифические свойства, что вовсю тиражируются в фильмах.

Но наши российские кузнецы тоже не лыком шиты, они давно уже научились делать такую же зонную закалку клинков как в Японии. Такую же, но только внешне, так как твердость стали в Японии всё равно получается выше.

Сейчас мы разберем два популярных способа получения зонной закалки, после которых на клинках появляется характерный хамон.

Первый способ – зонная закалка инструментальной стали

Проще всего получить зонную закалку клинка можно нанеся на обух и часть боковых стенок клинка обмазку из глины. Чтобы хамон получился правильным, края обмазки с каждой стороны нужно сделать волнообразными. Волну можно делать любую, хотите мелкую, хотите крупную, как вам больше нравится. Но лучше присмотреться к старинным японским мечам и скопировать узор там.

После того, как обмазке будет придана нужная волнообразная форма снизу, нужно обязательно высушить глину. После этого клинок разогревается до нужной температуры для закалки (это зависит от стали, из которой он сделан). Разогретый клинок вместе с обмазкой нужно погрузить в ту жидкость, в которой и будет осуществляться закалка.

Так как у глины низкая теплопроводность, то и те части клинка, которые не будут ей обмазаны, будут слабо закаляться. А та часть клинка, которая будет без глины, наоборот получит полноценную закалку.

Лучше всего использовать для зонной закалки таким способом сталь У10. Эта углеродка закаливается до 64 HRC в месте, свободном от обмазки и до 46 HRC там, где будет нанесена глина. Естественно, что твёрдость в 64 HRC для меча слишком высока, поэтому нужно обязательно подвергнуть клинок процедуре отпуска. Готовое изделие получит нормальную твёрдость для уверенного реза, и не будет выкрашиваться при сильных ударах.

Чтобы линия хамон выделялась, клинок нужно хорошо отшлифовать, потом подвергнуть полировке, и аккуратно протравить кислотой. Именно на клинках из стали У10 получается самый чёткий и хорошо различимый хамон.

Главная проблема при проведении закалки таким способом – это то, что в глину нужно добавлять некое количество песка и древесного угля. Вот тут и кроются все проблемы. Японские кузнецы что-то добавляют в состав, и глина не отваливается в процессе нагрева и закалки. У большинства мастеров по всему миру эта глиняная обмазка слетает во время нагрева или закалки.

Приходится всячески извращаться, чтобы избежать этого. Проще всего сделать своеобразный чехол-кожух из жести, который одевается на меч и набивается глиной. Таким образом, обмазка не слетит.

Второй способ получения хамона на клинках

Чтобы получить линию хамон вторым способом, нужно взять готовый клинок из стали с низким содержанием углерода. Подойдёт что-нибудь типа 20Х. После нанесения слоя обмазки, клинок нужно подвергнуть цементации. Во время этой процедуры клинок насыщается углеродом.

После цементации меч или нож закаливается и шлифуется/полируется. Линия хамон в этом случае получается чёткой и резкой. Да и клинок получает отличные режущие свойства во время цементации, так как на его поверхности получается цементная сетка высокой твёрдости. Кстати, японцы подвергали клинки своих мечей этой самой процедуре цементации.

Кстати, в Азии процедуру цементации часто использовали для изготовления необычных мечей и сабель. Их особенность заключалась в том, что на поверхности клинка были видны изображения драконов, зверей, птиц или людей. Для тёмных средневековых воинов такие клинки казались настоящим чудом. Именно от них пошла легенда про знаменитые булатные мечи, с узорами.

А получить этот самый узор просто – достаточно в глиняной обмазке сделать отверстия в форме нужного силуэта – и всё. Только качество таких мечей было ниже, чем у сделанных по стандартной технологии зонной закалки, так что самые лучшие и качественные мечи были лишены таких изысков.

Сначала нужно сделать гипсовую форму для литья. Видела МК у Cvetovod, но я форму готовлю проще.

Развожу гипс или алебастр из любого строительного магазина, использую стаканчики от сметаны, ведерки от майонеза, коробки от сока, молока или делаю коробки из гофрированного картона с помощью скотча. Сосуд для копирования (колокольчик или вазочку) смазываю машинным маслом, можно жирным кремом или вазелином. Отверстие заклеиваю пластилином. Стенки ведерка из под майонеза нужно тоже смазать маслом.

Погружаю колокольчик в раствор гипса и жду, пока он затвердеет.

Когда гипс достаточно окрепнет, разогреется, можно колокольчик вытащить. Если гипс немного "зацепил" край колокольчика, его осторожно ножом можно счистить.

Стаканчик удаляем. Если вы использовали ведерко из под майонеза (полипропилен), переверните его и надавите на дно, форма отлично отделяется, а ведерко можно будет снова использовать. Гипсовую форму нужно хорошо просушить (2-3 дня).

Формы для вазочек нужно делать из двух частей. Отверстия и впадины заделать пластилином. В гипсовый раствор сначала вдавить сосуд до половины (до самой широкой части), дать гипсу окрепнуть. Затвердевший край гипса тоже смазать маслом или вазелином и залить вторую порцию гипса, чтобы он полностью покрыл сосуд. Отверстие, заклеенное пластилином, нужно прислонить к стенке коробки (если вазочку заливаете боком), чтобы в гипсовой форме осталось отверстие. После затвердевания, гипсовую форму вытащить и с помощью ножа разделить на две (три) части.

Глину замочить на 2 - 3 дня, хорошо перемешать до консистенции сметаны (миксером очень много брызг получается, поэтому я мешаю веселкой вручную).

Процеживаю ее через ситечко в ведерко из под майонеза, где и храню этот раствор - шликер.

Формы из двух половинок соединяю резинкой. Потом шликер заливаю в формы. Гипс постепенно впитывает воду и стенок формы образуется слой более густой глины. Шликер оседает, поэтому по мере насасывания черепка шликер нужно добавлять до края формы.

Шликер оседает, поэтому по мере насасывания черепка шликер нужно добавлять до края формы.

Через минут 20, если форма была хорошо просушена, лишний шликер сливаем. Если форму использовать несколько раз подряд, то время насасывания черепка следует увеличить.

Ставим формы сушиться. При сушке глина дает усадку и отсоединяется от стенок формы. Внутреннюю стенку можно выровнять, не удаляя из формы.

Получившийся сосуд вынимаем из формы. Глина еще достаточно мягкая.

Излишки глины на швах удаляем ножом.

Мокрой губкой устраняем неровности.

Если вы решили украсить сосуд лепным узором, то детали обязательно нужно смачивать перед присоединением, сосуд и декор должны стать единым куском. При сушке плохо прилепленные детали быстро отламываются.

Глиняные "морковки" превращаю в листочки, выдавливая на них "жилки".

На клубничке делаю "орешки", палочкой от кисточки придаю объем другим листочкам.

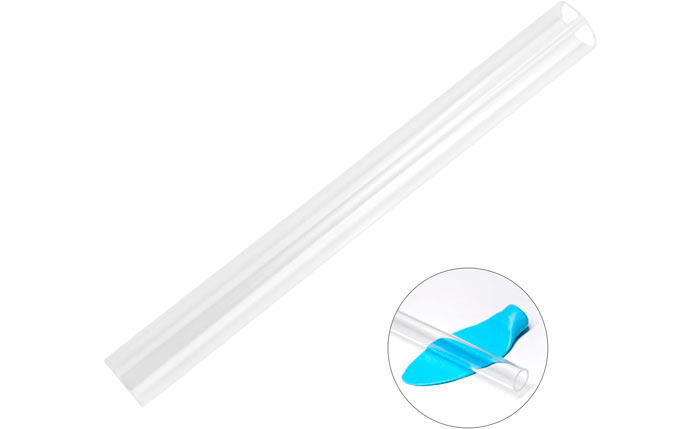

Трубочкой от ватных палочек или от чупа-чупса шарики превращаю в ягодки.

Можно декорировать тиснением, т.е. узоры выжимать с помощью стека.

А можно сделать смешную рожицу и вырезать улыбающийся ротик. Каждый сможет проявить свою фантазию, как пожелает. Если что-то не понятно, то спрашивайте. Буду рада, если это кому-то пригодится.

Не так давно из русскоязычного сектора интернет по решению суда были удалены статьи, касающиеся самостоятельного изготовления топоров. До изготовления ножей пока не добрались (и надеемся, этого не случится, ибо нож есть главный инструмент попавшего в экстремальную ситуацию!), поэтому сегодня поговорим про то, как сделать нож своими руками.

Руководство по изготовлению ножей

Автор — Chad McBroom

Как сделать нож своими руками

Шаг 1: Выбор ножевой стали

Можно использовать основные высокоуглеродистые стали, типа 1095 или 1075. Или инструментальные, типа O1. Причём приобретать материалы лучше у дилеров, специализирующихся на материалах для столовых приборов, поскольку они поставляют самые правильные и однородные материалы. Плюс вы сразу сможете купить болванку нужно толщины и ширины, что сэкономит вам много времени и усилий.

Шаг 2: Выбор формы ножа

Следующий шаг – выбор формы лезвия и рукояти с последующим переносом этого рисунка на кусок металла. Для этого сначала наносите рисунок на картон, вырезаете его, прикладываете к заготовке и обводите обычным чёрным маркером.

Шлифовальная машина — недорогой электроинструмент, который поможет вам быстро сформировать заготовку ножа. Воспользуйтесь затем напильником, чтобы сгладить и выпрямить формы будущего ножа. Напильники разного размера и формы значительно упростят этот процесс.

Ну а что конкретно выбирать – тут уж сами решайте. Вариантов, к счастью, множество. Только советую не начинать сразу с чего-то сложного.

Шаг 3: Формирование заготовки

Из-за ограниченного набора инструментов, пожалуй, самый долгий и нудный этап. В принципе, вам хватит обычной пилки по металлу и напильника, а ещё – горы терпения и усидчивости. Так что если получится взять угловую шлифовальную машинку или электропилу по металлу, считайте, что вам очень повезло.

Но независимо от инструментов, процесс одинаков – вырезания металла по заранее намеченным линиям. И когда вы с помощью пилы удалите большую часть материала, используйте напильник для выравнивания контуров и скругления углов. Желательно использовать несколько напильников разных форм и размеров, чтобы было проще работать с некоторыми сложными местами.

И да, не забудьте просверлить на конце рукояти сквозное отверстие для темляка – через него потом будет фиксироваться обмотка, а сделать это легче до того, как вы эту сталь начнёте закалять.

Шаг 4: Шлифовка поверхности

Когда вы закончили работу над общими контурами заготовки, самое время взяться за её поверхность. Вам нужно убедиться, что она будет ровной. А выравнивать её можно хоть шлифовальной машинкой, хоть точильными камнями. Ваша цель – подготовить поверхность для того, чтобы на ней можно было создать спуски. Ну и чтобы она стала красивой и блестящей.

Если сложных инструментов у вас нет, то рекомендую начать с обычной наждачной бумаги с зернистостью 80. А если к ней добавить немножко WD-40, то процесс шлифования станет заметно удобнее. Кроме того, вам понадобятся тиски, чтобы удерживать нож в заданном положении. А ещё лучше – используйте их совместно с плоской доской, чтобы случайно не повредить материал.

Шаг 5: Выведение спусков лезвия

Изготовление инструмента для создания спусков

Для сборки направляющей конструкции вам понадобятся 3 доски длиной порядка 60 см и толщиной 9 см, столярный клей, 4 или 5 болтов с проушинами, две гайки для этих болтов и длинный винт с плотной резьбой, который будет у нас в качестве стопора. Ну ещё и какие-нибудь настольные тиски, чтобы удерживать готовое приспособление на столе.

Создание спусков лезвия на инструменте

Теперь вам понадобится длинный металлический штырь с удобной рукояткой, к которому с помощью зажимов прикрепить напильник. Устанавливаем стопорный болт, затем – болт с проушиной на определённом расстоянии, которое будет регулировать наш угол заточки. В чём смысл. Штырь проходит через проушину, прикреплённый к нему напильник оказывается под заданным углом к деревянной основе.

Теперь осталось только зафиксировать с помощью металлических зажимов на не ней заготовку для ножа так, чтобы напильник как раз оказался там, где нужно будет формировать спуск. Направляющий болт будет его ограничивать, чтобы вы случайно до рукояти не дошли, болт с проушиной – удерживать заданный угол. Он, кстати, должен быть порядка 30 градусов.

Ну а теперь – выводим спуски лезвия ножа. Возвратно-поступательными движениями напильника доводим спуск с одной стороны до средней линии, затем – переворачиваем и повторяем процедуру. Возможно придётся поменять угол наклона, но для этого всего лишь нужно передвинуть болт с проушиной на несколько делений.

Шаг 6: Термическая обработка

Многоступенчатый процесс, необходимый для создания закалённой кромки, которая при этом не будет хрупкой. Первый пункт – нагрев стали до точки, при которой она временно теряет свои магнитные свойства. Обычно для этого используется угольная или газовая кузнечная печь, но если её нет, сойдёт и бутановая/пропановая горелка.

Лезвие нужно нагревать от начала режущей кромки как минимум до средней линии основного скоса. И до тех пор, пока сталь не окажется равномерно окрашенной в вишнёво-красный цвет. Критерий готовности – при прикосновении к нагретой части магнитом, он не притягивается. Если так оно и есть, то можно работать с ней дальше — закалять. Только не забудьте снова нагреть сталь после проверки магнитом.

Затем, вытащите клинок из источника тепла и как можно быстрее окуните его в жидкость для закалки. Обязательно подвигайте его там, чтобы он равномерно охладился. Вытащите и проверьте эффективность с помощью напильника – если сталь стала достаточно твёрдой, напильник соскользнёт с края, не оставив следа.

Цель этой процедуры – быстрое охлаждение стали, при котором происходит образование мартенсита – исключительно твёрдого материала. Но и довольно хрупкого, поэтому он нуждается в дополнительной термообработке при более низком температурном диапазоне, но в течение более длительного времени.

Так что, как только металл остынет, поместите его в духовку на 1 час при температуре около 200°С (этот показатель может меняться в зависимости от того, какой материал вы используете). Затем вытащите нож, дайте ему остыть, и ещё на час в духовку при тех же условиях.

Шаг 7: Опять полировка

После термообработки, вам нужно будет удалить с поверхности металла окалину и нагар. По сути – повторение шага 4, так что расписывать не будем. Объем и длительность работы зависят исключительно от ваших личных предпочтений – насколько грубый или, наоборот, отполированный продукт вы хотите видеть в результате.

Шаг 8: Обмотка рукояти ножа

Изготовление деревянных ножевых рукоятей – само по себе искусство, так что в подробности мы вдаваться не будем. А начать можно с более простого – обмотки рукояти паракордом. Один раз оберните шнур вокруг начала рукояти, перекрестите концы, снова оберните, опять перекрестите и так до тех пор, пока не будет покрыт весь хвостовик. Как дойдёте до конца – протяните паракорд в отверстие для темляка и затяните узел на противоположной стороне. Лишнее обрезать, концы – оплавить, чтобы закрепить узел.

Шаг 9: Заточка ножа

Последний шаг на этом нелёгком пути. В зависимости от формы спусков, вам понадобится некоторое время, чтобы сформировать вторичную фаску, которая и превратится в режущую кромку. Делать это можно как с помощью точильных камней, так и посредством механических точилок. Чем точнее вы будете удерживать угол, тем более тонкой и острой получится кромка.

Ну а если вы хотите ещё и зеркальный блеск, то тут не обойтись без финишной доводки, которая осуществляется, например, кожаным ремнём. Можно, кстати, взять самый обычный ремень – с натуральной замшевой внутренней поверхностью, которую, впрочем, перед работой лучше обработать зубной пастой или автомобильной полировкой.

Заключение

Можно потратить всю жизнь на овладение секретами металлообработки и кузнечного дела. А можно использовать базовые навыки и знания для получения простейших рабочих инструментов. Главное – начать. И информации, которую мы вам сейчас предоставили, должно хватить для того, чтобы попытаться сделать нож своими руками.

Читайте также:

webdonsk.ru

webdonsk.ru